物联网技术赋能油田管井 江汉油田清河采油厂智能化实践与成效

随着信息技术与工业生产的深度融合,物联网技术正成为推动传统能源行业转型升级的关键力量。江汉油田清河采油厂积极探索物联网技术在油田管井领域的创新应用,通过持续的技术研发与系统集成,有效提升了油田生产管理的智能化水平,取得了显著的经济效益与社会效益。

一、 技术架构与核心应用

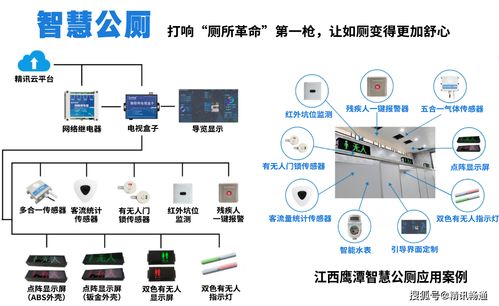

清河采油厂以构建“全面感知、实时传输、智能分析、协同控制”的智能油田为目标,搭建了覆盖油井、管线、站库等关键生产单元的物联网系统。该系统依托传感器网络、无线通信、边缘计算与云平台等技术,实现了对油井工况、设备状态、环境参数的全天候、全方位监测。

核心应用主要体现在以下几个方面:

- 智能工况诊断与预警:在抽油机、电潜泵等关键设备上部署振动、温度、压力、电流等多类传感器,实时采集运行数据。通过边缘计算节点进行初步分析,结合云端大数据模型,可智能诊断设备健康状态,预测潜在故障(如抽油杆断脱、泵效下降等),实现从“事后维修”到“预测性维护”的转变,大幅降低了非计划停机时间与维护成本。

- 生产参数远程优化:基于实时采集的油压、套压、流量、含水率等生产数据,系统能够自动分析油井生产动态。技术人员可在远程控制中心,根据分析结果对抽油机冲次、冲程、间开制度等参数进行精细化调整,实现单井产能的优化,提高了采收率与能源利用效率。

- 安全环保智能监控:在井场、管线沿线布设视频监控、气体检测(如硫化氢、可燃气体)、管线压力监测等设备,实现对泄漏、火灾、非法入侵等安全风险的实时感知与自动报警。结合电子巡井系统,减少了人工巡检的盲区和频次,提升了油田安全生产与环境保护的保障能力。

- 资产与能耗精益管理:通过为重要设备与物资加装RFID或定位标签,实现了资产的全生命周期跟踪与数字化管理。对主要耗能设备(如电机、加热炉)进行能耗实时监测与分析,为制定节能降耗措施提供了精准的数据支撑。

二、 研发创新与关键技术突破

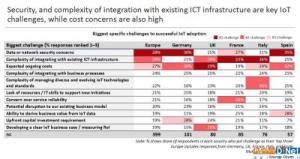

在应用推进过程中,清河采油厂联合技术研发单位,针对油田野外恶劣环境(高低温、风沙、腐蚀)和复杂工况,攻克了一系列技术难题:

- 低功耗广域传感网络:研发适配油田场景的专用传感器及自组网通信协议,确保数据在偏远井场稳定、低功耗传输。

- 多源数据融合与边缘智能:开发了适用于边缘设备的轻量级算法,能够在网络条件不佳时完成关键数据的本地处理与决策,降低对中心云端的依赖,提升系统响应速度与可靠性。

- 专业模型与算法库构建:结合油田工艺知识,建立了抽油机示功图智能分析、管线泄漏诊断、产量自动计量等一系列专业算法模型,使物联网数据真正转化为生产管理知识。

- 一体化管控平台:集成数据采集、监控、分析、优化与运维功能,打造了可视化的综合管理平台,实现了“一屏观全局、一键控生产”的管控模式。

三、 实践成效与未来展望

物联网技术的深入应用,为清河采油厂带来了实实在在的效益:

- 管理效率提升:生产数据自动采集率达95%以上,报表生成时间缩短70%,大量基层员工从重复性劳动中解放出来,转向更高价值的分析优化工作。

- 经济效益显著:油井生产时率提高约3%,检泵周期平均延长15%,设备维修成本降低20%,综合能耗下降5%,实现了降本增效。

- 安全环保加固:实现了风险早发现、早预警、早处置,安全事件发生率明显下降,环保监测能力全面提升。

- 决策科学化:基于数据驱动的生产分析,使开发调整、措施制定等决策更加精准、及时。

清河采油厂将继续深化物联网技术与人工智能、数字孪生等技术的融合,致力于构建更加自主化、自适应、自优化的智能油井与智能油田系统。通过持续的技术研发与应用创新,不仅为老油田的稳产增效注入新动能,也为整个行业探索出了一条可复制、可推广的数字化转型之路,为我国能源安全与绿色发展贡献智慧和力量。

如若转载,请注明出处:http://www.aitingbo.com/product/47.html

更新时间:2026-03-01 22:01:45